Chociażzawory plastikoweSą one czasami uważane za produkt specjalistyczny – pierwszy wybór dla osób produkujących lub projektujących plastikowe rury do systemów przemysłowych lub tych, którzy muszą posiadać ultraczysty sprzęt – jest to krótkie, zakładając, że te zawory nie mają wielu ogólnych zastosowań – wizja. W rzeczywistości dzisiejsze zawory plastikowe mają szeroki zakres zastosowań, ponieważ rodzaje materiałów stale się rozszerzają, a dobrzy projektanci, którzy potrzebują tych materiałów, oznaczają coraz więcej sposobów wykorzystania tych wielofunkcyjnych narzędzi.

WŁAŚCIWOŚCI TWORZYWA SZTUCZNEGO

Zawory termoplastyczne mają wiele zalet: odporność na korozję, chemikalia i ścieranie; gładkie ścianki wewnętrzne; lekkość; łatwość montażu; długa żywotność; i niższe koszty cyklu życia. Zalety te doprowadziły do powszechnej akceptacji zaworów plastikowych w zastosowaniach komercyjnych i przemysłowych, takich jak dystrybucja wody, oczyszczanie ścieków, przetwórstwo metali i chemikaliów, przemysł spożywczy i farmaceutyczny, elektrownie, rafinerie ropy naftowej i przemysł motoryzacyjny. Zawory plastikowe mogą być produkowane z wielu różnych materiałów stosowanych w wielu konfiguracjach. Najczęściej stosowane zawory termoplastyczne wykonane są z polichlorku winylu (PCW), chlorowanego polichlorku winylu (CPVC), polipropylenu (PP) i polifluorku winylidenu (PVDF). Zawory z PVC i CPVC są powszechnie łączone z systemami rurociągowymi za pomocą klejenia rozpuszczalnikowego końcówek kielichowych lub końcówek gwintowanych i kołnierzowych; natomiast PP i PVDF wymagają łączenia elementów systemu rurociągowego za pomocą technologii zgrzewania na gorąco, doczołowego lub elektrooporowego.

Zawory termoplastyczne doskonale sprawdzają się w środowiskach korozyjnych, ale równie dobrze sprawdzają się w ogólnych instalacjach wodnych, ponieważ nie zawierają ołowiu1, są odporne na odcynkowanie i nie rdzewieją. Systemy rurowe i zawory z PVC i CPVC powinny być testowane i certyfikowane zgodnie z normą NSF [National Sanitation Foundation] 61 dotyczącą wpływu na zdrowie, w tym z wymogiem niskiej zawartości ołowiu określonym w Załączniku G. Wybór odpowiedniego materiału do cieczy korozyjnych można przeprowadzić, zapoznając się z instrukcją producenta dotyczącą odporności chemicznej i rozumiejąc wpływ temperatury na wytrzymałość tworzyw sztucznych.

Chociaż polipropylen ma połowę wytrzymałości PVC i CPVC, charakteryzuje się największą wszechstronną odpornością chemiczną, ponieważ nie zawiera znanych rozpuszczalników. PP dobrze sprawdza się w stężonych kwasach octowych i wodorotlenkach, a także w łagodniejszych roztworach większości kwasów, zasad, soli i wielu związków organicznych.

PP jest dostępny jako materiał pigmentowany lub niepigmentowany (naturalny). Naturalny PP ulega silnej degradacji pod wpływem promieniowania ultrafioletowego (UV), ale związki zawierające ponad 2,5% sadzy są odpowiednio stabilizowane UV.

Systemy rurowe z PVDF są wykorzystywane w wielu zastosowaniach przemysłowych, od farmaceutycznego po górniczy, ze względu na wytrzymałość, temperaturę pracy i odporność chemiczną PVDF na sole, silne kwasy, rozcieńczone zasady i wiele rozpuszczalników organicznych. W przeciwieństwie do PP, PVDF nie ulega degradacji pod wpływem światła słonecznego; jednak tworzywo to jest przezroczyste dla światła słonecznego i może narażać ciecz na działanie promieniowania UV. Chociaż naturalna, niepigmentowana formuła PVDF doskonale nadaje się do zastosowań wewnętrznych o wysokiej czystości, dodanie pigmentu, takiego jak czerwony barwnik spożywczy, umożliwiłoby ekspozycję na światło słoneczne bez negatywnego wpływu na medium.

Systemy z tworzyw sztucznych wiążą się z wyzwaniami projektowymi, takimi jak wrażliwość na temperaturę oraz rozszerzalność i kurczliwość cieplną, ale inżynierowie potrafią projektować i już projektowali trwałe i ekonomiczne systemy rurowe do środowisk ogólnych i korozyjnych. Głównym założeniem projektowym jest to, że współczynnik rozszerzalności cieplnej tworzyw sztucznych jest wyższy niż metali – na przykład tworzywa termoplastyczne są pięć do sześciu razy większe niż stal.

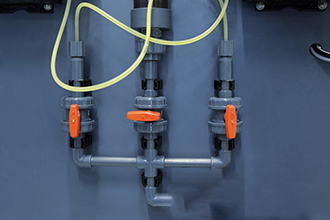

Projektując systemy rurociągów i uwzględniając wpływ na rozmieszczenie i podparcie zaworów, ważnym czynnikiem w przypadku tworzyw termoplastycznych jest wydłużenie termiczne. Naprężenia i siły wynikające z rozszerzalności i kurczenia cieplnego można zmniejszyć lub wyeliminować, zapewniając elastyczność systemów rurociągów poprzez częste zmiany kierunku lub wprowadzenie pętli rozszerzalnościowych. Dzięki zapewnieniu tej elastyczności wzdłuż systemu rurociągów, zawór z tworzywa sztucznego nie będzie musiał absorbować tak dużych naprężeń (rysunek 1).

Ponieważ tworzywa termoplastyczne są wrażliwe na temperaturę, ciśnienie znamionowe zaworu maleje wraz ze wzrostem temperatury. Różne tworzywa sztuczne wykazują odpowiednie obniżenie ciśnienia wraz ze wzrostem temperatury. Temperatura cieczy może nie być jedynym źródłem ciepła, które może wpływać na ciśnienie znamionowe zaworów plastikowych – maksymalna temperatura zewnętrzna musi być uwzględniona w projekcie. W niektórych przypadkach brak uwzględnienia temperatury zewnętrznej rurociągu może powodować nadmierne uginanie się rurociągu z powodu braku podparć. Maksymalna temperatura robocza dla PVC wynosi 140°F (60°C); dla CPVC – 220°F (100°C); dla PP – 180°F (82°C); a dla PVDF – 280°F (140°F) (rysunek 2).

Z drugiej strony skali temperatur, większość systemów rurowych z tworzyw sztucznych działa całkiem dobrze w temperaturach poniżej zera. W rzeczywistości, wytrzymałość na rozciąganie rur termoplastycznych wzrasta wraz ze spadkiem temperatury. Jednak odporność na uderzenia większości tworzyw sztucznych maleje wraz ze spadkiem temperatury, a w materiałach rurowych pojawia się kruchość. Dopóki zawory i przylegający system rur są nienaruszone, nie są narażone na uderzenia ani upadki, a rury nie zostaną upuszczone podczas przenoszenia, negatywny wpływ na rury z tworzyw sztucznych jest minimalizowany.

RODZAJE ZAWORÓW TERMOPLASTYCZNYCH

Zawory kulowe,zawory zwrotne,zawory motylkoweZawory i membrany są dostępne w różnych materiałach termoplastycznych do systemów rurociągów ciśnieniowych o klasie 80, a także oferują wiele opcji wykończenia i akcesoriów. Standardowy zawór kulowy jest najczęściej spotykany jako zawór złączkowy, co ułatwia demontaż korpusu zaworu w celu konserwacji bez konieczności rozłączania rurociągów. Zawory zwrotne z tworzyw termoplastycznych są dostępne jako zawory kulowe, zawory wahadłowe, zawory zwrotne typu Y i zawory zwrotne stożkowe. Zawory motylkowe łatwo integrują się z metalowymi kołnierzami, ponieważ są zgodne z otworami na śruby, rozstawem śrub i wymiarami ogólnymi normy ANSI klasy 150. Gładka średnica wewnętrzna części termoplastycznych dodatkowo zwiększa precyzję sterowania zaworami membranowymi.

Zawory kulowe z PVC i CPVC są produkowane przez wiele firm amerykańskich i zagranicznych w rozmiarach od 1/2 cala do 6 cali z przyłączami mufowymi, gwintowanymi lub kołnierzowymi. Prawdziwa konstrukcja złączki współczesnych zaworów kulowych obejmuje dwie nakrętki nakręcane na korpus, ściskające uszczelki elastomerowe między korpusem a przyłączami końcowymi. Niektórzy producenci od dziesięcioleci utrzymują tę samą długość zasuwy zaworu kulowego i gwinty nakrętek, aby umożliwić łatwą wymianę starszych zaworów bez modyfikacji sąsiednich rurociągów.

Zawory kulowe z uszczelnieniami elastomerowymi z monomeru etylenowo-propylenowo-dieno-monomerowego (EPDM) powinny posiadać certyfikat NSF-61G do stosowania w wodzie pitnej. Uszczelnienia elastomerowe z fluoropochodnych węglowodorów (FKM) mogą być stosowane alternatywnie w systemach, w których wymagana jest zgodność chemiczna. FKM można również stosować w większości zastosowań obejmujących kwasy mineralne, z wyjątkiem chlorowodoru, roztworów soli, węglowodorów chlorowanych i olejów ropopochodnych.

Rysunek 3. Zawór kulowy kołnierzowy przymocowany do zbiornika. Rysunek 4. Zawór zwrotny kulowy zamontowany pionowo. Zawory kulowe z PVC i CPVC o średnicy od 1/2 cala do 2 cali są dobrym rozwiązaniem w zastosowaniach z ciepłą i zimną wodą, gdzie maksymalne ciśnienie robocze wody bez wstrząsów może wynosić nawet 250 psi przy temperaturze 73°F. Większe zawory kulowe o średnicy od 2-1/2 cala do 6 cali mają niższą wartość ciśnienia roboczego 150 psi przy temperaturze 73°F. Powszechnie stosowane w transporcie chemikaliów zawory kulowe z PP i PVDF (rysunki 3 i 4), dostępne w rozmiarach od 1/2 cala do 4 cali z przyłączami kielichowymi, gwintowanymi lub kołnierzowymi, są zazwyczaj przystosowane do maksymalnego ciśnienia roboczego wody bez wstrząsów wynoszącego 150 psi w temperaturze otoczenia.

Termoplastyczne zawory zwrotne kulowe wykorzystują kulę o ciężarze właściwym mniejszym niż ciężar właściwy wody, dzięki czemu w przypadku spadku ciśnienia po stronie wlotowej kula opadnie z powrotem na powierzchnię uszczelniającą. Zawory te mogą być stosowane w tym samym systemie co podobne plastikowe zawory kulowe, ponieważ nie wprowadzają do systemu nowych materiałów. Inne typy zaworów zwrotnych mogą być wyposażone w metalowe sprężyny, które mogą nie wytrzymać warunków korozyjnych.

Rysunek 5. Zawór motylkowy z wkładką elastomerową. Plastikowy zawór motylkowy w rozmiarach od 2 do 24 cali jest popularny w systemach rurociągowych o większej średnicy. Producenci plastikowych zaworów motylkowych stosują różne podejścia do konstrukcji i powierzchni uszczelniających. Niektórzy stosują wkładkę elastomerową (rysunek 5) lub pierścień uszczelniający typu O, podczas gdy inni używają tarczy pokrytej elastomerem. Niektóre zawory motylkowe są wykonane z jednego materiału, ale wewnętrzne, zwilżane elementy stanowią materiał systemu, co oznacza, że korpus zaworu motylkowego z polipropylenu może zawierać wkładkę z EPDM i tarczę z PVC lub kilka innych konfiguracji z powszechnie stosowanymi tworzywami termoplastycznymi i uszczelkami elastomerowymi.

Montaż plastikowego zaworu motylkowego jest prosty, ponieważ zawory te są produkowane w wersji międzykołnierzowej z uszczelkami elastomerowymi wbudowanymi w korpus. Nie wymagają one dodawania uszczelki. Plastikowy zawór motylkowy, umieszczony pomiędzy dwoma kołnierzami, należy przykręcać ostrożnie, zwiększając zalecany moment dokręcania w trzech etapach. Ma to na celu zapewnienie równomiernego uszczelnienia na całej powierzchni i uniknięcie nierównomiernego obciążenia mechanicznego zaworu.

Rysunek 6. Zawór membranowy. Specjaliści od zaworów metalowych znają z wyglądu plastikowe zawory membranowe z kołem i wskaźnikami położenia (rysunek 6). Plastikowy zawór membranowy może jednak szczycić się pewnymi wyraźnymi zaletami, takimi jak gładkie ścianki wewnętrzne korpusu z tworzywa termoplastycznego. Podobnie jak w przypadku plastikowego zaworu kulowego, użytkownicy tych zaworów mają możliwość zamontowania prawdziwej konstrukcji złączki, co może być szczególnie przydatne podczas prac konserwacyjnych. Mogą również wybrać połączenia kołnierzowe. Ze względu na różnorodność materiałów korpusu i membrany, zawór ten może być stosowany w różnych zastosowaniach chemicznych.

Podobnie jak w przypadku każdego zaworu, kluczem do uruchomienia zaworów plastikowych jest określenie wymagań eksploatacyjnych, takich jak zasilanie pneumatyczne czy elektryczne oraz zasilanie prądem stałym czy przemiennym. Jednak w przypadku zaworów plastikowych, projektant i użytkownik muszą również zrozumieć, w jakim środowisku będzie pracował siłownik. Jak wspomniano wcześniej, zawory plastikowe doskonale sprawdzają się w warunkach korozyjnych, w tym w środowiskach korozyjnych zewnętrznych. Z tego powodu materiał obudowy siłowników zaworów plastikowych jest ważnym czynnikiem. Producenci zaworów plastikowych oferują rozwiązania dostosowane do tych środowisk korozyjnych w postaci siłowników pokrytych tworzywem sztucznym lub metalowych obudów pokrytych żywicą epoksydową.

Jak pokazuje niniejszy artykuł, zawory z tworzyw sztucznych oferują dziś wiele opcji do nowych zastosowań i sytuacji.

Czas publikacji: 06-08-2021